Проектирование и изготовление оснастки

Пресс форма для литья под давлением состоит из двух частей: сердцевины - пуансона и полости - матрицы пресс-формы. Пространство, которое создают эти две части, когда форма закрыта, называется полостью детали (полостью, в которую попадает расплавленный пластик). В зависимости от производственных потребностей могут быть разработаны «многоместные» пресс-формы для изготовления нескольких одинаковых деталей за один цикл.

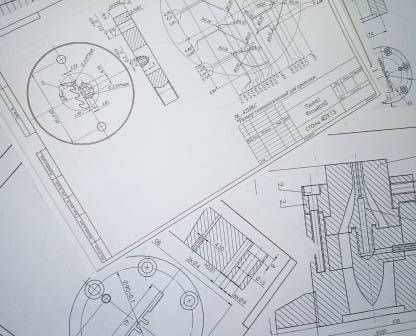

Проектирование пресс-формы и ее различных компонентов (называемых инструментальной оснасткой) представляет собой высокотехнологичный и часто сложный процесс, требующий высокой точности. Например, необходимо выбрать правильную марку стали, чтобы компоненты, работающие вместе, не изнашивались преждевременно. Твердость стали также должна быть определена для поддержания надлежащего баланса между износом и ударной вязкостью.

В процессе литья под давлением расплавленный пластик течет по каналам, называемым «канавками», в полость пресс-формы. Направление потока контролируется «воротами» в конце каждого канала. Система направляющих и литников должна быть тщательно спроектирована, чтобы обеспечить равномерное распределение пластика и последующее охлаждение. Правильное размещение охлаждающих каналов в стенках формы важно с точки зрения получения отливки с однородными физическими свойствами. Неравномерное охлаждение может привести к дефектам, называемым «горячими точками» - неконтролируемая усадка.

Инженеры-конструкторы предприятия имеют устойчивый опыт решения сложных задач на стадии проектирования и инструментальной сборки оснастки.

Опыт-ключевой компонент увеличения жизненного цикла формующей оснастки.

Правильная конструкция экструзионной фильеры(матрицы) чрезвычайно важна для достижения желаемой формы и точных размеров экструдируемого продукта. Конструкция фильеры способствует правильному распределению расплавленного материала в канале потока, чтобы он выходил из головки с одинаковой скоростью. На распределение также влияет геометрия канала потока, свойства потока выбранного полимера, температура головки и расплавленного материала, а также скорость потока через головку.

Геометрия экструдируемого продукта зависит не только от конструкции или формы матрицы, но и от конкретных свойств полимера и параметров процесса экструзии.

Проектируемую оснастку, как правило, «привязывают» к конкретному экструдеру на ранней стадии процесса, для оптимизации конструкции проектируемой детали на выбранном материале.

Несмотря на технические сложности, которые с успехом решают специалисты предприятия невысокая стоимость формующих инструментов и хорошая производительность делают экструзию популярным выбором для производства погонажных продуктов из пластика и эластомеров.